افزایش تولید ۱۰ درصد گندله سنگ آهن. براساس آمارهای مورد بررسی در هفت ماهه امسال میزان تولید گندله سنگ آهن به ۲۶ میلیون و ۸۱۹ هزار و ۳۰۵ تن رسید که در مقایسه با مدت مشابه رشد ۱۰ درصدی دارد.

فرآیند تولید آهن اسفنجی با استفاده از منابع گازی و زغال سنگ. تولید آهن اسفنجی از سنگآهن، عموماً به دو روش گازی (Gas Based) یا استفاده از زغالسنگ (Coal Based)، برای احیای آهن صورت میپذیرد. معمولاً در کشورهایی که دارای ذخایر

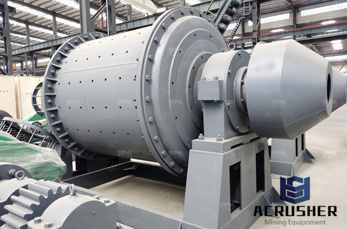

تولید سنگ آهن دانه بندی عموماً بصورت خشک و بدون آب انجام می شود. خوراک آن سنگ آهن با عیار حدود ۵۰% و محصول نیز سنگ آهن با عیار ۶۸–۶۰% در دو یا سه کلاس ابعادی است. در کارخانه خوراک در دو یا سه مرحله خرد و توسط سرند به کلاس

فرآیند تولید سنگ آهن یکی از مهمترین فرایند های صنعتی و معدنی می باشد. سنگ آهن به عنوان ماده اولیه تولید فولاد و ورقه های فولادی مانند ورق رنگی و دیگر ورق های فولادی یکی از مهم ترین مواد معدنی قابل استخراج در دنیا به شمار

سنگ آهن و مشخصات آن سنگ آهن مهمترین ماده اولیه برای تولید آهن و فولاد می باشد. مورد نیاز برای استخراج معادن آهن . برای تولید یک تن فولاد به 2/56 تن سنگآهن نیاز می باشد ، لذا پروژه استخراج شرکت اپال کانی پارس تامین کننده

مجتمع صنعتی آهن و فولاد سیمرغ، فعالیت خود را در زمینه تولید و تامین انواع مواد اولیه صنعت فولاد شامل سنگ آهن، کنسانتره آهن، گندله آهن، آهن اسفنجی و بریکت، از سال 1394 آغاز کرده است. در کنار تولید امکان تامین و تهاتر انواع

تولید آهن اسفنجی یا احیای گندله به روش پوروفر بر اساس مصرف گاز طبیعی به عنوان عامل احیا کننده و گرمازا در ایران نخستین بار توسط شرکت فولاد اهواز آغاز شد.

فرایند تولید: برای تولید یک تن آهن در یک کوره بلند نیاز به 75/1 تن سنگ آهن، 750 کیلو زغال سنگ و 250 کیلو سنگ آهک می باشد که 5/4 متریک تن هوا نیز مصرف می کند. دمای هوا در مرکز کوره به 1600 درجه سانتیگراد می رسد. در فرایند تولید روش های

فرآیندهای تولید آهن اسفنجی بطور کلی به دو قسمت تولید بهوسیله گازطبیعی و تولید بوسیله ذغال سنگ طبقه بندی میشود که تولید بوسیله گازطبیعی هماکنون بیشترین استفاده را در بین فرآیندهای شناخته شده داراست هرچند هند بعنوان

پخت سنگ آهن برای انفجار کوره. برای احیای آهن به, آنکه برای عملیات پخت و, سنگ برای کک سازی در کوره به . چت زنده; متالورژی دیتا metallurgydata ساخت کوره. برای پخت اولیه بوته, فیلم برش و تراش سنگ, .

قیمت سنگ آهن از انتظارات فعالان بازار فراتر رفت و از ۱۴۰ دلار در هر تن سی اف آر چین نیز عبور کرد که این امر به دلیل کاهش تولید شرکت واله، کاهش موجودی سنگ آهن بنادر چین و تقاضای بالای چین بود.

تولید آهن اسفنجی و احیا مستقیم سنگ آهن با زغال سنگ به روش کوره تونلی. در این روش کنسانتره آهن ابتدا در دستگاه پرس به شکل استوانه توخالی در میاید. سپس آنها را وارد قوطی های سرامیکی کرده و در وسط استوانه و کناره های آن

فراوری سنگ آهن براساس محصول تولیدی به دو دسته تولید سنگ آهن دانه بندی شده و تولید کنسانتره سنگ آهن تقسیم می شود. تولید سنگ آهن دانه بندی عموماً بصورت خشک و بدون آب انجام می شود. خوراک آن سنگ آهن با عیار حدود ۵۰% و محصول نیز

تولید آهن از طریق کوره بلند دارای مزیتهای زیادی است که هنوز هیچ روشی نتوانسته جایگزین آن گردد و همچنان 94 درصد آهن دنیا از آن روش تولید میگردد اما دلایلی از جمله مسائل زیست محیطی و کاهش ذخایر ذغال سنگ کک شو باعث شد که

· 75 درصد از تجهیزات طرح کارخانه دوم 2 میلیون و 400 هزار تن کنسانتره سنگ آهن اپال پارسیان داخلی است. محمد مسعود سمیعی نژاد، مدیر عامل شرکت سرمایهگذاری پارسیان در گفت وگو با «دنیای اقتصاد» در مورد ویژگیهای طرح کارخانه دوم

تولید آهن اسفنجی حاوی کربن که می تواند در فولاد سازی مفید باشد. امکان استفاده از سنگ آهن های مختلف و بصورت های متفاوت نظیر نرمه سنگ، گندله ها و دانه های سنگ و کلوخه ها . وجود منابع غنی از زغال سنگ های نامرغوب کک نشو در کشور

به قطعات کروی متخلخل یا اسفنج گونه که از طریق احیای مستقیم سنگ آهن (گندله) (Direction Reduce Iron) و حذف اکسیژن آن تولید می¬شود اصطلاحاً آهن اسفنجی (Sponge Iron) گفته می¬شود. آهن اسفنجی دارای عیار بالای آهن (۸۴ تا ۹۵ درصد) بوده و یکی از

آهن اسفنجی منبعی با عیار بالا برای ساخت آهن و فولاد است که از بازیافت کانی آهن طبیعی یا فرآوری شده بدون رسیدن به دمای ذوب، به دست می آید.در این روش گندله سنگ آهن که دارای عیار ۶۷% می باشد احیا گردیده و حاصل آن آهن اسفنجی

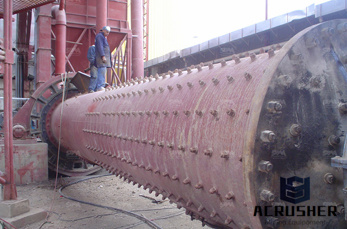

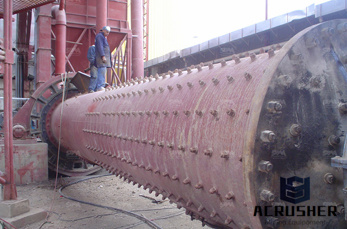

روش تولید. نرمه سنگ آهن با مش ۳۲۵ یا ابعاد (۴۵ میکرون) به همراه آب و مواد افزودنی مثل: هیدرواکسید کلسیم یا شیر آهک، آهک، بنتونیت، و انواع چسبهای آلی و معدنی (نشاسته، سیمان) مخلوط شده و توسط دستگاه گندلهساز چرخانده می

آماده سازی سنگ معدن برای تولید آهن به روش غیر مستقیم. اگر سنگ معدن آهن به همان صورت استخراج شده وارد کوره شود، سبب ایجاد مشکلات فنی در کار ذوب و تصفیه شده و درنهایت از نظر اقتصادی نیز به صرفه نمی باشد.

تولید آهن در کلیۀ روشها بر اساس احیای کانه ها یا سنگ های آهن است که معمولا هماتیت و ماگنتیت می باشند و مقدار کمی ناخالصی دارند. مع هذا تحقیقات بسیاری برای ابداع و توسعه روشهای مختلف به منظور استفاده از زغالهای غیر کک شو

آهن اسفنجی که در طی فرآیندهایی از نرمه (کنستانتره) سنگآهن به دست میآید به عنوان ماده اولیه برای تولید محصولات فولادی مختلف به کار میرود. با توجه به حجم بالای تولید و قیمت پایینتر آن در کشور، یکی از محصولات

تولید سنگآهن در ایران در شرکتهای عمده تحت پوشش سازمان توسعه و نوسازی معادن و صنایع معدنی ایران از مقدار یک میلیون تن در سال 1358 به 4/ 36 میلیون تن در سال 1393 افزایش یافته که سهم کنسانتره در کل

در این فرآیند مشابه سیستم میدرکس از H 2 و CO بعنوان گاز احیا کننده برای تولید DRI استفاده میکند. گسترهی طیف تولید محصول دراین فرآیند سه دستهی DRI، DRI های سرد و HBI است.

WhatsApp)

WhatsApp)